طراحی بیت مته PDC امروزی به عنوان یک ماتریس شباهت کمی به چند سال پیش دارد. استحکام کششی و مقاومت در برابر ضربه حداقل 33٪ افزایش یافته است و استحکام بریزهای برش تا 80٪ افزایش یافته است. در همان زمان، هندسه ها و فن آوری سازه های پشتیبان بهبود یافته است، که منجر به تولید محصولات ماتریسی قوی و مولد می شود.

مواد برش

کاترهای PDC از بستر کاربید و سنگ ریزه الماس ساخته می شوند. گرمای زیاد در حدود 2800 درجه و فشار بالا تقریباً 1000000 psi فشرده را تشکیل می دهد. یک آلیاژ کبالت همچنین به عنوان یک کاتالیزور برای فرآیند پخت عمل می کند. کبالت به پیوند کاربید و الماس کمک می کند.

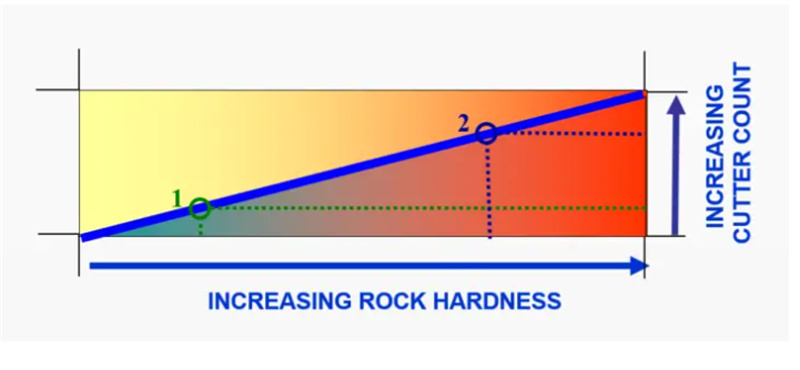

تعداد کاتر

ما معمولاً از کاترهای کمتری روی قطعات نرم PDC استفاده می کنیم زیرا هر کاتر عمق بیشتری از برش را حذف می کند. برای سازندهای سخت تر، استفاده از کاترهای بیشتر برای جبران عمق کمتر برش ضروری است.

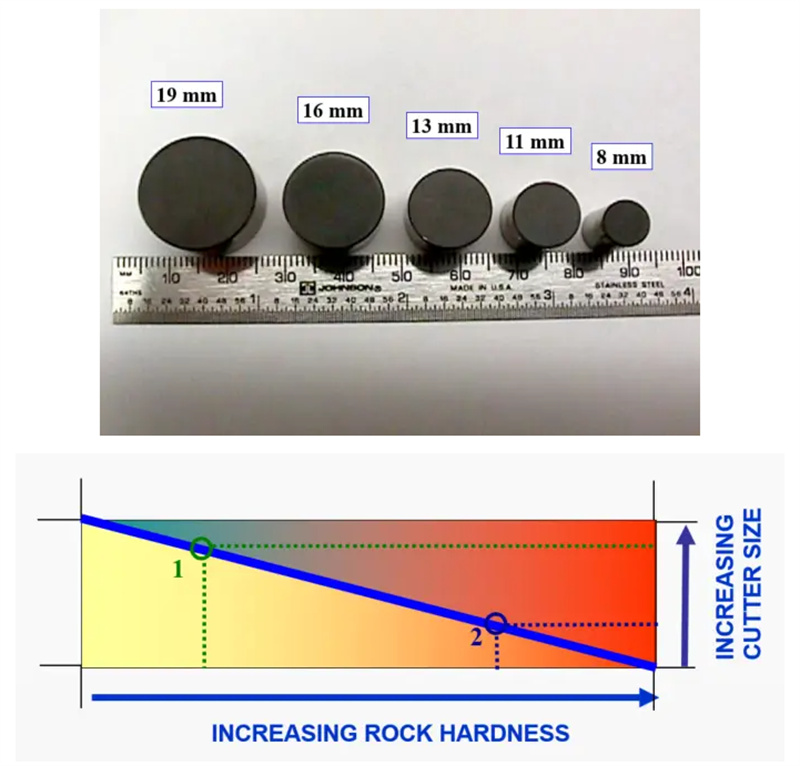

مته های PDC - اندازه برش

برای سازندهای نرم تر، ما معمولاً برش های بزرگتر را نسبت به سازندهای سخت تر انتخاب می کنیم. معمولاً محدوده استاندارد اندازه ها از 8 میلی متر تا 19 میلی متر در هر بیت است.

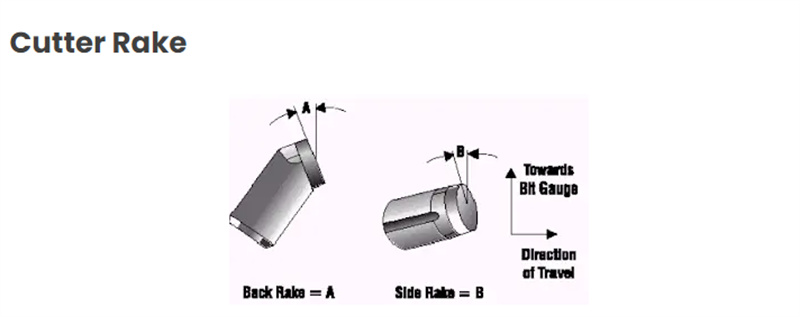

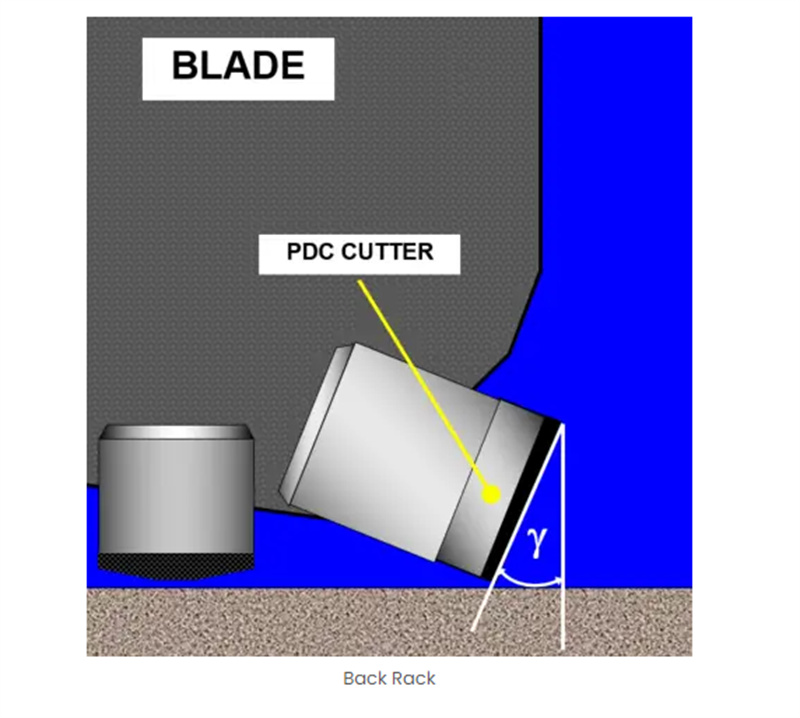

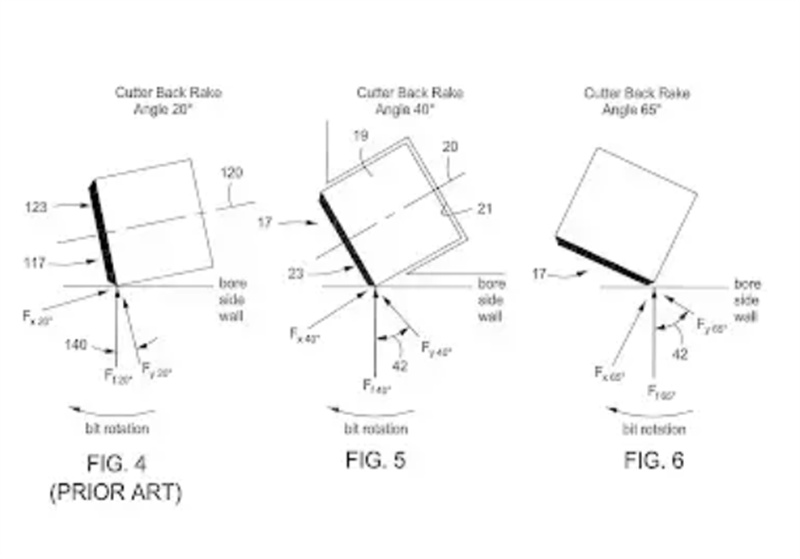

ما به طور کلی جهت طراحی قفسه برش را با زوایای چنگک پشتی و کناری توصیف می کنیم.

● چنگک کاتر پشتی زاویه ای است که توسط صورت کاتر به سازند ارائه می شود و از حالت عمودی اندازه گیری می شود. زوایای چنگک پشتی معمولاً بین 15 تا 45 درجه متفاوت است. آنها نه در سراسر بیت ثابت هستند و نه از بیتی به بیت دیگر. بزرگی زاویه چنگک برش برای مته های PDC بر نرخ نفوذ (ROP) و مقاومت برش در برابر سایش تأثیر می گذارد. با افزایش زاویه چنگک، ROP کاهش می یابد، اما مقاومت در برابر سایش افزایش می یابد زیرا بار اعمال شده اکنون در یک منطقه بسیار بزرگتر پخش می شود. برشهای PDC با چنگکهای پشتی کوچک، عمق برش زیادی را میگیرند و بنابراین تهاجمیتر هستند، گشتاور بالایی تولید میکنند و در معرض سایش سریع و خطر بیشتر آسیب ضربه هستند.

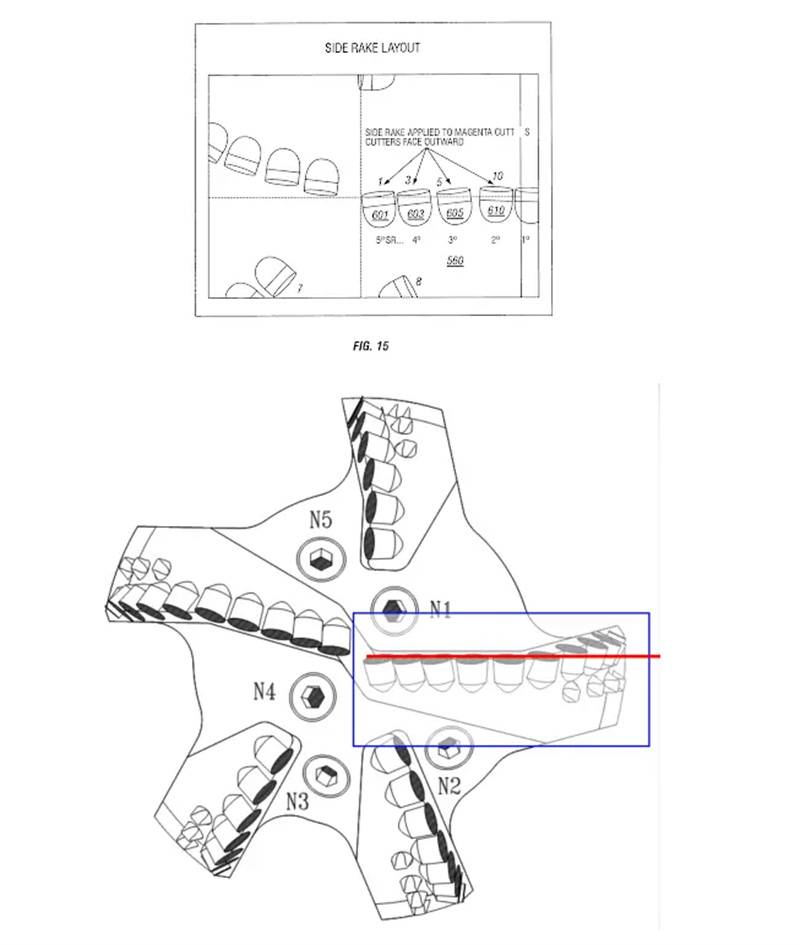

● چنگک کناری کاتر معیاری معادل جهت گیری کاتر از چپ به راست است. زوایای چنگک جانبی معمولاً کوچک هستند. زاویه چنگک جانبی با هدایت مکانیکی قلمه ها به سمت حلق به تمیز کردن سوراخ کمک می کند.

زمان ارسال: اوت-10-2023